امروزه، متریال های زیادی وجود دارند که با تکنولوژی AM سازگار هستند، از ترموپلاستیکها گرفته تا فلزات، سرامیکها و رزینهای حساس به نور. هر کدام طیف گسترده ای از خواص متناسب با الزامات هر صنعت مانند هوافضا، خودرو یا پزشکی را ارائه می دهند. با نگاهی به خانواده پلیمرها، کامپوزیتها یا مواد تقویتشده مبتنی بر الیاف را نیز میتوان یافت. این مواد که به صورت پودر یا فیلامنت موجود هستند، ویژگیهای مکانیکی جالبتری نسبت به پلیمرهای سنتی دارند، مانند استحکام بهتر، مقاومت در برابر ضربه، سبکی و … در نتیجه، کمپانی های بیشتری شروع به تکیه بر متریال کامپوزیت در AM کرده اند. در مقاله “فیلامنت چیست” همه چیز درباره فیلامنت ها را توضیح داده ایم. اما چگونه می توان پرینت سه بعدی ترکیبی را به کار گرفت؟ کدام ماده را باید انتخاب کرد؟ ما با 3 متخصص در این حوزه ملاقات کردیم که به سوالات ما در مورد پرینت سه بعدی کامپوزیت پاسخ دادند!

اولین کارشناس ما François Edy، مدیر فنی Kimya Factory است. این سرویس AM توسط گروه ARMOR ارائه می شود. دومین کارشناس Fedor Antonov، مدیر عامل و یکی از بنیانگذاران Anisoprint، تولید کننده پیشرو راه حل های پرینت سه بعدی فیبر پیوسته است. در آخر نیز، Farbod Nezami، یکی از مدیران عامل CIKONI، پانل کارشناسان ما را گرد هم میآورد. CIKONI یک ارائه دهنده خدمات مهندسی تخصصی برای طراحی سبک وزن است که بر هیبریداسیون AM و تقویت کننده های مسیر بار از طریق تقویت کننده های فیبر تمرکز دارد.

مواد کامپوزیت در پرینت سه بعدی

یک ماده کامپوزیت ماده ای است که توسط فیبری تقویت شده که خواص مکانیکی آن را تقویت می کند. این ماده ی پایه، ماتریس نامیده می شود و می تواند از طیف گسترده ی پلیمرهای موجود در بازار AM باشد. محبوب ترین مواد کامپوزیتی فیبر کربن و الیاف شیشه است. قطعات ساخته شده از فیبر کربن یا CFRP (پلاستیک تقویت شده با فیبر کربن) قوی و در عین حال سبک وزن هستند. این ویژگی ها CFRP را به یک ماده محبوب برای طیف گسترده ای از کاربردها تبدیل می کند مانند صنایع هوافضا، خودروسازی و ورزش. در مقابل، پلاستیک های تقویت شده با الیاف شیشه (GFRP) به اندازه CFRP مقاوم نیستند، اما مقاومت شیمیایی و خواص دی الکتریک شان، این دسته را برای کاربرد در صنعت برق ایده آل می کنند.

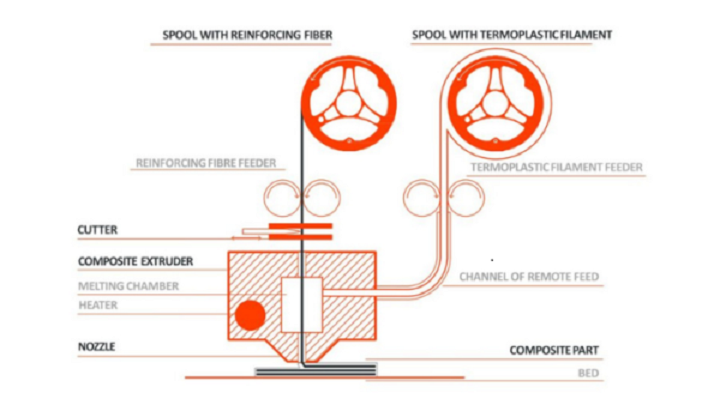

توجه به این نکته بسیار مهم است که این الیاف در اندازه های مختلف موجود هستند که به شدت بر روند چاپ و نتیجه نهایی تأثیر می گذارد. الیاف کوتاه مستقیماً با پلیمر پایه مخلوط می شوند و سپس فیلامنت توسط دستگاه اکسترود می شود. فیبرهای پیوسته همزمان با ماتریس رسوب میکنند که نیاز به استفاده از یک پرینتر سه بعدی خاص دارد. برای استفاده از نوع مناسب کامپوزیت برای هر کاربرد، نه تنها شناخت نوع الیاف بلکه تفاوت بین الیاف کوتاه و پیوسته نیز اهمیت دارد. در مقایسه با مواد تقویتشده با الیاف کوتاه، که میتوان آنها را به ترموپلاستیکهای معمولی اضافه کرد، تولید کامپوزیتهای الیاف پیوسته پرهزینهتر است، اما پایداری بسیار بالاتری دارند. قطعات کامپوزیتی با الیاف پیوسته با استفاده از روشهای بسیار متنوعی تولید میشوند، اگرچه در فرآیندهای سنتی، مواد اغلب باید به صورت دستی لایه به لایه گذاشته شوند و نیاز به استفاده از قالبهای گران قیمت و تجهیزات پخت دارند. بنابراین پرینت سه بعدی این برتری را دارد که امکان ماشینی کردن این فرآیند با استفاده از دو نازل را فراهم می کند.

معیارهایی قابل توجه هنگام پرینت سه بعدی کامپوزیت

امروزه اکثر ماشین های FDM می توانند کامپوزیت های فیبر کوتاه را چاپ کنند. François Edy در این باره گفت: “الیاف کوتاه در AM رایجتر هستند و روی هر دستگاه FDM قابل چاپ هستند. با این حال، مطمئن شوید که یک نازل فولادی دارید زیرا کامپوزیت ها ساینده هستند. اگرچه Farbod Nezami، خاطرنشان کرد که الزامات پردازش هم بر اساس فیبر انتخابی و هم مواد ماتریس تعیین میشود. با توجه به اینکه طیف بسیار گسترده ای از مواد موجود برای هر دو وجود دارد، وی اشاره کرد که کامپوزیت ها باید بر روی سیستم های سازگار چاپ شوند.

علاوه بر این، در مورد فیبر پیوسته، پرینت با دستگاه های FDM بسیار دشوارتر است. به عنوان مثال، Fedor Antonov معتقد است در حالی که امکان پرینت پلاستیک های تقویت شده با الیاف کوتاه با پرینترهای FDM وجود دارد، این نوع دستگاه برای چاپ الیاف پیوسته مناسب نیست. در این صورت، باید روی دستگاهی سرمایه گذاری کرد که بتوان فیبر را روی صفحه قرار دهد و آن را بر اساس نیاز برش داد. موقعیت قطعه در فضای نصب بسیار مهم است. François Edy در توضیح گفت: “جهت قرار گرفتن قطعه بسیار مهم است: الیاف کربن در جهت اکستروژن رسوب میکنند. بنابراین مقاومت مکانیکی بهتری در جهت نازل خواهید داشت. Farbod Nezami نیز در ادامه گفت که در درجه اول جهت فیبر است که ویژگیهای مرتبط با مهندسی را تعیین میکند. بنابراین هنگام طراحی با کامپوزیت های الیافی، قبل از هر چیز مهم است که بدانیم چه ویژگی هایی در کدام جهت نیاز داریم تا بتوانیم ساختار کامپوزیت را تعریف کنیم.

Fedor Antonov توضیح داد: “تفاوت اصلی این است که الیاف پیوسته همیشه جهتدار هستند، در حالی که الیاف کوتاه بهطور تصادفی در پلیمر توزیع میشوند. الیاف جهت دار به خواص فیبر اجازه می دهد تا در یک جهت متمرکز شوند، در حالی که یک مخلوط تصادفی خواص را در هر جهت حل می کند. به همین دلیل است که کامپوزیت های تقویت شده با الیاف پیوسته خواص بسیار بالایی در جهت الیاف دارند و پلیمرهای تقویت شده با الیاف کوتاه دارای خواص نسبتاً متوسطی در همه جهات هستند.” François Edy موافق است و اضافه می کند که استفاده از فیبر کربن استحکام قطعه را تا حد زیادی بهبود می بخشد در عین اینکه وزن قطعات را به طرز چشمگیری کاهش می دهد. مواد دیگر، مانند چوب، ویژگی های زیبایی شناختی منحصر به فردی را ارائه می دهند.

نگاره 4) یک قطعه ی پرینت سه بعدی در Kimya ABS Carbon

Farbod Nezami، خوشبین است که در چند سال آینده توسعه زیادی در استفاده از کامپوزیت های پرینت سه بعدی از نظر اندازه، بهره وری و عملکرد مکانیکی ایجاد خواهد شد. این رشد پیشبینیشده در تحلیل بازار توسط SmarTech نیز منعکس شده است، که اشاره میکند که بازار جهانی کامپوزیتها در پنج سال آینده 22.3 درصد افزایش خواهد یافت.

با این حال، به طور کلی، به نظر میرسد کارشناسان موافق هستند که استفاده از مواد تقویتشده با الیاف، تولید قطعات قوی، سفت و سخت و در عین حال سبک وزن را امکانپذیر میسازد، و پرینت سهبعدی همچنین مزیت سرعت و هزینه ی تولید کمتر را نیز دارد. به علاوه می توان بیان کرد که اگرچه تولید با مواد تقویت شده با الیاف کوتاه مقرون به صرفه تر است و به دلیل اختلاط در ماتریس پلیمری، انعطاف پذیری تکنولوژیکی بیشتری را برای پرینت سه بعدی ارائه می دهد، اما از نظر عملکرد نمی تواند با کامپوزیت های فیبر پیوسته رقابت کند.