تکنولوژی SLS، یک تکنیک پرینت سه بعدی است که از لیزر برای پخت متریال (معمولا نایلون یا پلی امید) استفاده می کند؛ لیزر بر اساس مدل سه بعدی و به طور خودکار، نقاطی از متریال را مورد هدف قرار می دهد، آن ها را به یکدیگر پیوند زده و به یک ساختار جامد تبدیل می کند. این تکنیک به SLM (Selective laser melting) شباهت دارد و تنها در جزئیات تکنیکی با یکدیگر تفاوت دارند. تکنولوژی SLS و روش پرینت سه بعدی دیگری که به آن اشاره شد؛ تکنولوژی های نسبتا جدیدی هستند و تا به حال عمدتا به منظور ساخت پروتوتایپ و نمونه سازی مورد استفاده قرار گرفته اند.

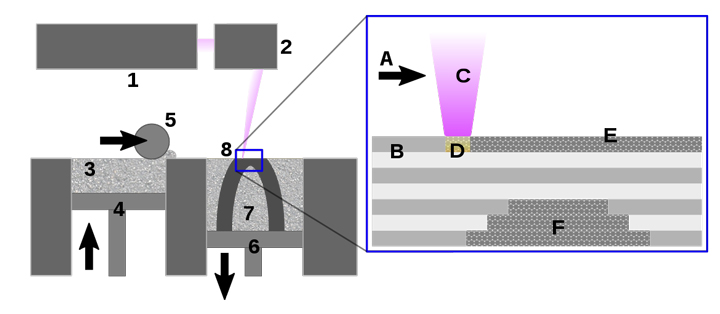

نگاره 1) یک دستگاه SLS

تاریخچه

تکنولوژی SLS توسط دکتر Carl Deckard و مشاور آموزشی، دکتر Joe Beaman در دانشگاه تگزاس در آستین و تحت حمایت DARPA در سال های میانی دهه 1980 توسعه پیدا کرد و ثبت شد. Deckard و Beaman در راه اندازی استارت آپ DTM، کمپانی طراحی و تولید دستگاه های SLS، نقش داشتند. در سال 2001، 3D Systems، بزرگترین رقیب DTM و تکنولوژی SLS، DTM را خریداری کرد.

با توجه به نیاز SLS به استفاده از لیزرهای پر قدرت، این تکنیک اغلب کمی پر هزینه است و استفاده از آن در محیط خانه، کمی هم خطرناک است. خطرساز بودن این تکنولوژی به معنای کوچک تر بودن بازار مصرف خانگی آن نسبت به سایر روش های پرینت سه بعدی مانند FDM است.

تکنولوژی

SLS که یکی از تکنیک های تکنولوژی AM است که شامل استفاده از لیزرهای پر قدرت (برای مثال لیزر کربن دی اکسید) جهت پخت ذرات کوچک پودر پلاستیک، فلز، سرامیک و یا شیشه و تبدیل آن ها به قطعات سه بعدی جامد است. لیزر با توجه به دستور دیجیتال مدل سه بعدی (برای مثال فایل CAD یا داده های اسکن شده) قسمت های متریال پودری را انتخاب می کند و به آن ها حرارت می دهد. پس از اسکن، بستر پرینت یک لایه پایین تر می آید و لایه ی جدیدی از متریال بر روس سطح قرار می گیرد. و این روند تا کامل شدن قطعه ادامه می یابد.

نگاره 2) 1. لیزر 2. سیستم اسکن 3. سیستم انتقال پودر 4. پیستون انتقال پودر 5. غلتک 6. پیستون ساخت 7. بستر پودر ساخت 8. قطعه ی در حال ساخت- A جهت اسکن لیزر B ذرات پودر پخته شده C اشعه ی لیزر D لیزر در حال سینترینگ E سطح پودر از پیش آماده شده F متریال سینتر نشده در لایه های قبلی

از آن جا که انسجام قطعه ی پرینت شده بیش از مدت زمان لیزر، به قدرت لیزر بستگی دارد؛ دستگاه های SLS معمولا از لیزر پالسی استفاده می کنند. دستگاه متریال پودری را از پیش تا حدود نقطه ی ذوب حرارت می دهد، تا کار لیزر در بالا بردن حرارت قسمت های انتخاب شده تا نقطه ی ذوب راحت تر شود.

بر خلاف SLA و FDM، که در اغلب اوقات نیازمند سازه های ساپورت هستند؛ تا قادر به ساخت پل ها باشند؛ SLS به سازه ی جداگانه ای نیاز ندارد؛ زیرا در تمام طول پروسه ی پرینت با پودرهای پخته نشده محصور است و همین امکان ساخت قطعات بدون محدودیت هندسی را فراهم می کند. همچنین به عل وجود متریال در تمام محفظه ی پرینت، امکان پرینت چند قطعه به طور همزمان نیز وجود دارد. اما یکی از جوانبی که در دیزاین قطعه باید در نظر گرفته شود، عدم امکان پرینت قسمت های توخالی اما کاملا بسته است؛ زیرا که در این صورت امکان خارج کردن پودرهای پخته نشده ی درون آن وجود ندارد.

با به پایان رسیدن انقضای حق امتیاز این تکنولوژی، تولید پرینترهای خانگی مقرون به صرفه نیز امکان پذیر شده است اما پروسه ی حرارت دهی همچنان یکی از موانع پا برجاست؛ با مصرف انرژی 5 kw و حرارتی که باید در بازه ی 2 درجه ای در طول سه مرحله ی پرینت کنترل شود.

متریال

کیفیت قطعه ی پرینت شده به عوامل مختلفی بستگی دارد؛ مانند ویژگی های پودر از جمله ابعاد و شکل ذرات، انسجام، سختی و تخلخل. به علاوه، توزیع ذرات و خصوصیات حرارتی آن ها تأثیر زیادی بر قابلیت جریان پودر دارد.

متریال های SLS موجود در بازار، به شکل پودر و شامل پلیمرهایی چون PA، PS، TPE و PAEK هستند؛ در عین اینکه به این موارد محدود نیستند. پلی آمید ها به علت قابلیت سینترینگ (پخت) ایده آل شان به عنوان یک ترموپلاستیک نیمه کریستالی، رایج ترین متریال SLS هست و قطعاتی با خواص مکانیکی مطلوب به دست می دهد. پلی کربنات به علت سختی بالا، مقاومت در برابر شعله و پایداری حرارتی از متریال های مورد توجه SLS است؛ گرچه استفاده از چنین پلیمرهای آمورفی در SLS، قطعاتی با خواص مکانیکی و دقت نزول یافته به دست می دهد از همین رو در کاربردهای کم اهمیت مورد استفاده قرار می گیرند. از زمان توسعه ی SLM، متریال های فلزی در تکنولوژی SLS استفاده نمی شوند.

تولید پودر

ذرات پودر معمولا با آسیاب برودتی در دمایی کمتر از دمای انتقال شیشه ای متریال تولید می شوند. می توان این فرایند را با اضافه کردن مواد برودتی مانند یخ خشک یا ترکیبی از نیتروژن مایع و حلال های ارگانیک اجرا کرد. نتیجه ی این فرآیند می تواند ذرات گرد و یا نامنظم با قطری کمتر از 5 میکرون باشد. اندازه ی ذرات پودر طیف 15 تا 100 میکرون دارد و می تواند متناسب با ضخامت لایه ها باشد. پوشش های چسبی شیمیایی می توانند پس از فرآیند به سطح پودر اضافه شوند. این پوشش ها در طی فرایند سینترینگ کمک کننده هستند؛ به ویژه برای تشکیل قطعات مواد کامپوزیتی، مانند ذرات آلومینا پوشش داده شده با رزین اپوکسی ترموپلاستیک.

مکانیزم سینترینگ

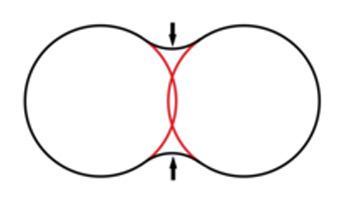

در فرایند SLS، سینترینگ در وهله ی اول، در حالت مایع رخ می دهد؛ هنگامی که ذرات پودر یک لایه ی ذوب میکرو در سطح تشکیل می دهند؛ که در نتیجه ی آن ویسکوزیته کاهش می یابد و یک پل مقعر بین دو ذره ایجاد می شود که تحت عنوان ‘Necking’ شناخته می شود و واکنش ذرات به کاهش انرژی سطح است. در مورد پودرهای روکش شده، هدف لیزر ذوب روکش ذرات است که سپس مانند چسب عمل می کنند. سینترینگ جامد نیز یکی از عوامل مؤثر است، که در دمای کمتر از نقطه ی ذوب متریال رخ می دهد. مجددا، هدف این پروسه نیز تحریک متریال به کاهش انرژی آزاد خود و نتیجتا انتشار مولکول ها در بین ذرات است.

نگاره 3) دیاگرام Necking بین ذرات در مرحله ی سینترینگ

کاربردها

تکنولوژی SLS به علت توانایی در ساخت قطعات با هندسه های پیچیده، به طور گسترده و در بسیاری از صنایع مورد استفاده قرار می گیرد. رایج ترین کاربرد آن در نمونه سازی و ساخت پروتوتایپ در مراحل اولیه ی دیزاین، قالب های ریخته گری، سخت افزارهای خودرو و مدل های تونل بادی است. SLS همچنین به طور روز افزونی در تولید قطعات نهایی برای صنایع هوافضا، نیروی نظامی، پزشکی و الکترونیک است. نیاز این تکنولوژی به لیزر، تجهیزات سنگین و هزینه ی بالا، سبب عدم همخوانی آن با استفاده های خانگی می شود.

مزایا

- ساپورت کامل که امکان ساخت زوایای بالای قسمت های اورهنگ، هندسه های پیچیده و چند قطعه به صورت همزمان را فراهم می کند.

- ساخت قطعاتی با سختی و استحکام بالا

- مقاومت شیمیایی مطلوب

- فینیش های متنوع

- سازگاری زیست محیطی

- ساخت قطعات با هندسه های پیچیده ی داخلی

- سریع ترین پروسه ی پرینت سه بعدی برای ساخت پروتوتایپ ها و یا قطعات نهایی ماندگار و کاربردی

- متریال های متنوع با استحکام، ماندگاری و کاربرد بالا

- به علت خصوصیات مکانیکی قابل اعتماد گاها می تونند به عنوان جایگزین پلاستیک های قالب تزریق معمول استفاده شوند.

معایب

قطعات سطوح متخلخل دارند که می توان آن را با چندین مرحله ی پس از تولید مانند روکش های سیانوآکریلات یا با پرس گرم ایزو استاتیک پوشاند.