در سال 2018 ، کمپانی فرانسوی Nanoe متریال های AM خود را به بازار عرضه کرد. این محصول که Zetamix نام دارد، فیلامنت های سرامیکی و فلزی را برای پروسه های اکستروژن (FFF) ارائه می دهد. این ویژگی امکان ساخت قطعات سفارشی سرامیکی و فلزی را برای متخصصین و تولید کنندگان فراهم می کند. امروزه بسیاری از آزمایشگاه های تحقیقاتی از این متریال سرامیکی برای کاربردهای متنوعی استفاده می کنند. برای مثال، جهت طراحی نمونه ی نگهدارنده ها، قطعات منتشر کننده ی گاز یا ظروف مخصوص ذوب فلز. پرینت سه بعدی سرامیکی در عین حفظ خواص حرارتی و شیمیایی ضروری، امکان آزادی عمل بیشتری در طراحی فراهم می کند.

ما با سه مرکز تحقیقاتی ملاقات کردیم تا درکی بر ارزش افزوده ی تکنولوژی پرینت سه بعدی سرامیکی و فیلامنت های Zetamix پیدا کنیم: زمان کوتاه تر تولید، هزینه کمتر، طراحی سفارشی، مزایای آن بسیار است. Ceramic Processes and Associated Processes Laboratory (LMPCA) سرامیک های فنی را از منظر خصوصیات و توسعه شان، برای کاربردهای پزشکی، الکتریکی و الکترونیکی مورد مطالعه قرار می دهد. متریال های Zetamix بخشی از این مطالعه هستند و ضمنا برای تولید ابزارهای مختلف نیز مورد استفاده قرار می گیرند. آزمایشگاه دوم ESFR است، یک مرکز تحقیقاتی بین المللی که با تفکیک اتمی بر ساختار متریال ها تمرکز دارد. در آخر،the materials center at Mines ParisTech در تلاش است تا تأثیر فرایندهای تولید را بر خواص متریال درک کند.

نگاره 2) کروسیبل های پرینت سه بعدی با استفاده از Zetamix

ایجاد قطعات سرامیکی فنی سفارشی

آزمایشاتی که در مراکز تحقیقاتی انجام می شود، نیازمند تجهیزات و ابزارهای گوناگونی است که اغلب مستلزم ویژگی های خاصی هستند. قطعات سفارشی باید ساخته شوند تا از صحت آزمایش اطمینان حاصل شود.

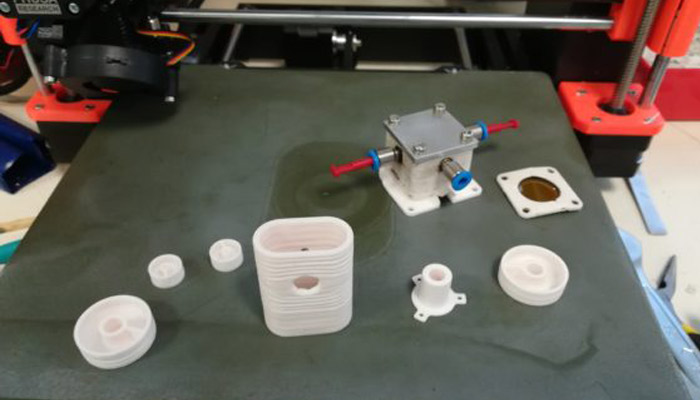

برای مثال، در ESRF، دانشمندان با سنکروترون، یک ابزار الکترومغناطیسی کار می کنند که ذرات اولیه را به انرژی بالا می رساند. تیم های تحقیقاتی از سراسر اروپا برای تجزیه و تحلیل نمونه ها به وسیله ی این تجهیزات می آیند. این کار نیازمند قطعاتی مقاوم از نظر مکانیکی و حرارتی است، اما مهمتر از همه، قطعاتی که متناسب با نمونه ها و شرایط مختلف مورد نیاز هر تیم تحقیقاتی است. در واقع، استفاده از سنکروترون بادقت بالایی تنظیم می شود و زمان پرتو از اهمیت بسیاری برخوردار است. برخی از دانشمندان آزمایشات خود را از یک سال قبل برنامه ریزی می کنند و نمی توانند وقت خود را با تجهیزات معیوب هدر دهند. اینجاست که پرینت سه بعدی نقش مهمی ایفا می کند و سرعت و تکرارهای متعددی که ارائه می دهد، آن را به یک شیوه ی تولید ایده آل در چنین شرایطی تبدیل می کند. تیم ها در حال حاضر قادر به طراحی، پرینت، پخت و آزمایش قطعات سفارشی در کمتر از 32 ساعت هستند. در حالی که برخی قطعات با پلاستیک و بر Prusa پرینت می شوند یا فلزی هستند و ماشینکاری می شوند، برخی دیگر باید بیشتر در برابر حرارت مقاوم باشند. بسیاری از آزمایشها با دماهای مختلف از -270 تا 1200 درجه سانتی گراد انجام می شود و فیلامنت های Zetamix راه حل ایده آلی هستند.

نگاره 3) ابزارهای پرینت سه بعدی سرامیکی ESRF

در واقع ، متریال سرامیکی Zetamix با پرینترهای سه بعدی معمولی FFF سازگار هستند که پروسه ی تولید را بسیار آسان تر می کند. پس از مراحل دیبایندینگ و پخت، نتیجه یک قطعه مهندسی سفارشی عایق حرارتی، مقاوم در برابر دما تا 1600 درجه سانتی گراد و چگالی بالا، همه با هزینه ای کم تر از پیش است. این به آزمایشگاه ها امکان می دهد تا با آسودگی خاطر تکرارها و آزمایش هایشان را افزایش دهند و طرح های پیچیده تری را متصور شوند.

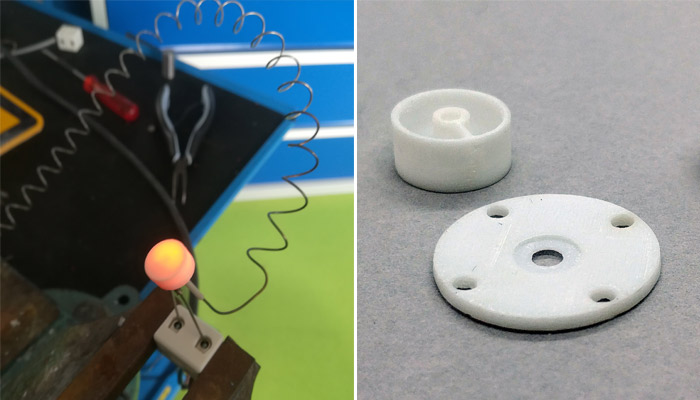

نگاره 4) سمت چپ: کارتریج حرارتی سفارشی ESRF و سمت راست: نگهدارنده ی نمونه و یک کارتریج حرارتی

بهبود کیفیت آزمایشات به لطف Zetamix

مرکز متریال Mines ParisTech مدتی است که بر پرینترهای سه بعدی و کوره های پخت سرمایه گذاری کرده است تا تعداد آزمایش های احتمالی را افزایش داده و کیفیت آنها را نیز بهبود بخشد. برای درک تاثیر روشهای تولید بر خواص مواد، مطالعات مختلفی را انجام می دهد. سپس آزمایشات متعددی (کشش، مقاومت در برابر حرارت و …) صورت می گیرند که نیازمند نگهدارنده های نمونه ی خاصی است. با استفاده از پرینت سه بعدی FDM، محققین در حال طراحی قطعات سرامیکی فنی تر هستند؛ به عنوان مثال، یک ساپورت آلومینا برای نمونه های فلزی که از طریق laser fusion یا powder bonding ساخته شده اند، پرینت کرده اند. این ساپورت اجازه می دهد تا نمونه های کششی قبل از آزمایش مکانیکی مجددا پخته شوند. Zetamix تنها راه حلی است که یک آلومینای مقاوم در برابر حرارت با طرحی دایره ای ارائه می دهد که برای توزیع بهتر قطعات در کوره ضروری است، که متعاقبا سبب بهبود کیفیت پخت نیز می شود.

ESRF، همچنین دریافته است که AM ، به ویژه با متریال Zetamix ، به ساخت طرح های جدید با هزینه نسبتاً کم تر سهولت می بخشد. Carlos Cosculuella و Yves Watier از ESRF اظهار داشتند: “ما در حال کار بر روی طرح های بسیار پیچیده تری برای کنترل کامل محیط با استفاده از Zetamix هستیم. برای مثال، در حال برنامه ریزی برای تولید یک میکرو کوره آب سرد با کانال های داخلی برای خنک کننده، ری ایجنت ها و اندازه گیری دما هستیم. این نوع قطعه هنوز آماده نیست، اما در صورت آماده شدن، کیفیت تجزیه و تحلیل آزمایش های خاص را تا حد زیادی بهبود می بخشد. و نیاز به ذکر نیست که با هیچ تکنولوژی دیگری انجام آن امکان پذیر نیست.

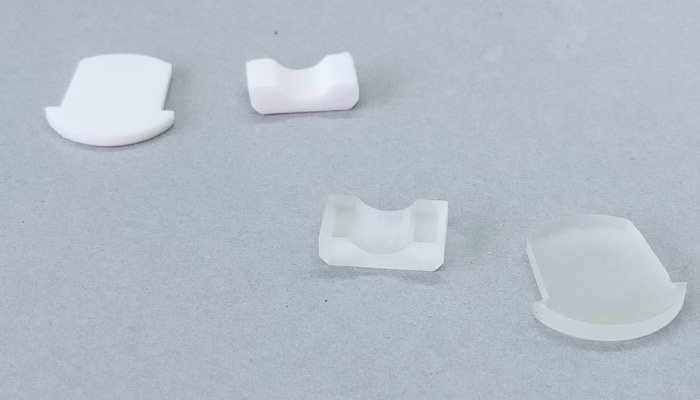

نگاره 5) قطعات ساپورت برای پخت قطعات فلزی پرینت سه بعدی Mines ParisTech

مدیریت بهتر زنجیره تامین

استفاده از پرینت سه بعدی سرامیک همچنین به آزمایشگاه ها اجازه می دهد تا موجودی و زنجیره تأمین خود را بهتر مدیریت کنند. با استفاده از Zetamix ، LMPCA 3D برای آنالیز حرارتی، ظروف مخصوص ذوب فلز (کروسیبل) پرینت می کند. این پروسه ی تجزیه و تحلیل حرارتی، جرم مواد را به طور مداوم در طول پروسه ی پخت اندازه گیری می کند. این ماده معمولاً در یک کروسیبل قرار می گیرد، قطعه ی کوچکی که تولید آن بسیار گران قیمت است زیرا از آلومینا (اکسید آلومینیوم) ساخته شده است تا بتواند در برابر حرارت بالا مقاومت کند. این کروسیبل ها اغلب یکبار مصرف هستند زیرا به متریال مورد سنجش و مطالعه آغشته شده اند. بنابراین آزمایشگاه ها باید ذخایر خود را به طور دقیق مدیریت کنند تا از وقفه در آزمایش جلوگیری شود. به همین دلیل است که آنها را به صورت سه بعدی پرینت می کنند: زیرا که به لطف پرینت سه بعدی، آزمایشگاه قادر به کاهش هزینه های تولید هستند.

در آخر، LMPCA برای تولید مواد مصرفی مورد استفاده در دیلاتومترهای خود به سراغ فیلامنت های Zetamix رفته است. این دستگاه ها به لطف پروب های تماس، قادر به اندازه گیری دمای پخت سرامیک و کنترل میزان انقباض قطعه در حین پروسه هستند. با این وجود، در طول چرخه پخت، این پروب و همچنین نگهدارنده نمونه به احتمال زیاد دفورمه و یا حتی شکسته می شوند و امکان خطا در اندازه گیری وجود دارد. از این رو آزمایشگاه برای ساخت این قطعات به پرینت سه بعدی سرامیکی اتکا می کنند، که به آنها اجازه می دهد بهتر مصرف و ذخیره شان را مدیریت کنند، علاوه بر اینکه قطعات رامتناسب با نیاز و به صورت سفارشی طراحی کنند.

نگاره 6) جلوی تصویر: مواد مصرفی دیلاتومتری سنتی، پس زمینه: مواد مصرفی دیلاتومتر پرینت سه بعدی

بنابراین پرینت سه بعدی سرامیک انعطاف پذیری و سرعت بیشتری را برای آزمایشگاه ها و مراکز تحقیقاتی تخصصی به ارمغان می آورد. متریال Zetamix نیز علاوه بر برآورده کردن این انتظارات، ویژگی های مکانیکی و شیمیایی مناسب را نیز ارائه می دهد. برای کسب اطلاعات بیشتر در این زمینه می توانید به وبسایت Zetamix مراجعه کنید.