پرینت سه بعدی می تواند به شیوه های گوناگون مورد استفاده قرار بگیرد؛ به عنوان مثال ایجاد فرصت هایی در دیزاین که تا پیش از این امکان پذیر نبوده اند گرچه این فرصت ها در صورتی عملی می شوند که عملیات پرینت سه بعدی به شکلی که مد نظر شماست پیش رود. اما همیشه این طور نیست و گاهی حتی پرینت ساده ترین مدل ها هم ممکن است با مشکل و به رو شود. اما چرا؟ ما یک سری از مشکلاتی که بسیاری از کاربران ممکن است با آن ها رو به رو شوند و راهکارهای آن ها را مورد بررسی قرار داده ایم. این مشکلات تنها تکنولوژی FDM را شامل می شود. البته سایر تکنولوژی ها هم با مشکلاتی مواجه می شوند اما لیست حاضر منحصرا به چگونگی جلوگیری از بروز مشکلات پرینت سه بعدی می پردازد.

نگاره 1) چگونگی جلوگیری از بروز مشکلات پرینت سه بعدی

-

مشکل مربوط به چسبندگی و ثبات

اولین لایه از پرینت سه بعدی یکی از مهمترین بخش های پرینت است؛ زیرا که پایه ی مدل و قطعه را شکل می دهد. از این رو چسبندگی آن به بستر پرینت و ثابت ماندن آن حیاتیست. مواردی ممکن است این چسبندگی را مختل کند. پیش از هر چیز تمیز کردن بستر پرینت و نازل بسیار مهم است. همچنین توجه داشته باشید که از سطح مناسبی برای بستر پرینت استفاده می کنید. به عنوان مثال سطوح Build-tak منحصرا متناسب پرینت PLA است.

نگاره 2) جمع شدگی لبه ها منجر به جداشدن قطعه از بستر می شود.

یکی از اولین مشکلاتی که در حین پرینت ممکن است رخ دهد جمع شدگی لبه هاست که بر اثر عدم چسبندگی به بستر رخ می دهد. این جمع شدگی لبه ها ممکن است سبب جدا شدن کل قطعه از بستر شود. این مشکل هنگام پرینت قطعات بزرگ با متریال ABS، نایلون، PEEK و …رایج است. این مسئله به دلیل انقباض و جمع شدگی قطعات پلاستیگی حتی پس از خنک شدن است. به عنوان مثال اگر قطعه ای را با ABS در دمای 230 درجه پرینت کنید و اجازه دهید تا با دمای محیط خنک شود؛ حدودا 1.5% کوچکتر خواهد شد. در این مواقع استفاده از صفحات گرم پیشنهاد می شود زیرا که فیلامنت را دردمای انتقال شیشه ای نگه می دارد و انقباض را کاهش می دهد.

همچنین توجه داشته باشید که سرعت پرینت هم از اهمیت بالایی برخوردار است به خصوص در مورد لایه ی اول. توصیه می شود سرعت پرینت را کم کنید تا متریال فرصت چسبیدن به بستر را داشته باشد.

از طرفی دیگر ممکن است این چسبندگی به حدی زیاد باشد که جداکردن قطعه از بستر پس از پرینت را با مشکل ساز کند. در این مواقع سینی را در فریزر بگذارید. اگر همچنان این شیوه عمل نکرد باید با از چیزی شبیه چاقو یا کاردک مخصوص استفاده کنید. اینکار نیازمند دقت بالاییت زیرا ممکن است قطعه یا سینی خراش داده شوند.

نگاره 3) با کاردک می توان قطعه را از بستر جدا کرد.

-

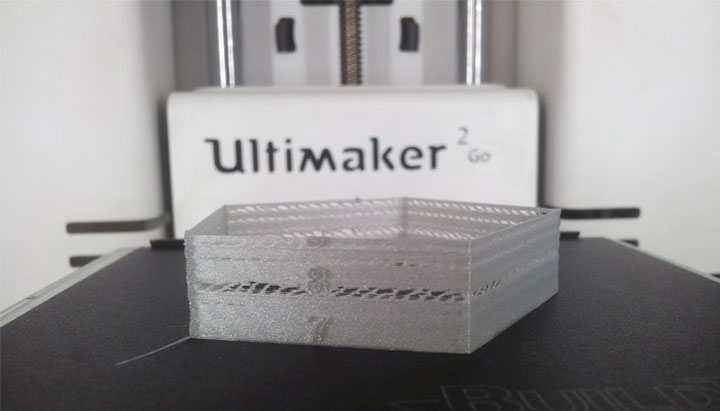

بیرون زدگی لایه ی اول

دومین مشکل بیرون زدگی لایه ی اول است که به مشکل پای فیل هم معروف است. لایه ی پایینی بر اثر خنک نشدن به میزان کافی و فشار آوردن لایه های رویی به سمت بیرون متورم می شود. اولین راهکار تنظیم بستر پرینت است. باید از صاف بودن آن اطمینان حاصل کنید تا فاصله ی نازل با هر قسمت از بستر به یک میزان باشد. راهکار دیگر کم کردن حرارت بستر پرینت است. می توانید از فن استفاده کنید یا با پرینت چند مدل به صورت همزمان سرعت خنک شدن هر قطعه را کمی افزایش دهید.

نگاره 4) بیرون زدگی لایه ی اول

-

اکستروژن ناکافی

این مشکل به معنی خروج متریال از نازل کمتر از حد لازم است. می توان با مشاهده ی فواصل خالی بین لایه ها و عدم اتصال مناسب لایه ها، این مشکل را شناسایی کرد. این مشکل زمانی رخ می دهد که متریال کمتر از میزانی که نرم افزار تعیین کرده از نازل خارج می شود.

اولین دلیل ممکن است قطر فیلامنت باشد. قطر فیلامنت باید به طور دقیق به نرم افزار معرفی شود. اگر این داده ها با یکدیگر همخوانی دارند اما همچنان مشکل پا برجاست؛ میزان متریال اکسترود شده باید تنطیم شود. با افزایش میزان متریال اکسترود شده به میزان های 5% می توانید مشکل را حل کنید. یکی دیگر از عوامل می تواند گرفتگی نازل باشد.

نگاره 5) چگونگی جلوگیری از بروز مشکلات پرینت سه بعدی- اکستروژن ناکافی

-

اکستروژن بیش از حد

نقطه ی مقابل اکستروژن ناکافی، اکستروژن زیاده از حد است. راهکار این مشکل هم مانند مشکل پیشین است ؛با این تفاوت که باید Extrusion multiplier را به میزان های 5% کاهش دهید.

-

حفره در قطعه ی پرینت سه بعدی

پس از اتمام پروسه ی پرینت ممکن است بر اثر خنک نشدن کافی فیلامنت یا صحیح نبودن پارامترهای تولید، حفره ای در بالاترین لایه شکل گیرد. این مشکل اغلب به دیزاین مدل باز می گردد؛ مواقعی که مدل تو خالی است و یا ساختاری لانه زنبوری دارد. راهکار واضح است؛ باید حرارت تنظیم شود اما راهکارهایی هم در قسمت پارارمترهای پرینت وجود دارد.

اولین موردی که باید کنترل شود کافی بودن لایه های بالایی است. اگر قطعه توخالی باشد و قصد پرینت قطعه ای 100% سخت دارید امکان سوراخ شدن قطعه و فروریختن لایه ی بالایی وجود دارد. جهت رفع این مسئله به لایه های بیشتری نیاز دارید. توصیه می شود حداقل ضخامتی 0.5 میلی متری در بالای مدل داشته باشید. کیفیت سطح با اضافه شدن هر لایه بهبود پیدا می کند.

نگاره 6) چگونگی جلوگیری از بروز مشکلات پرینت سه بعدی-حفره بر روی لایه ی بالایی

-

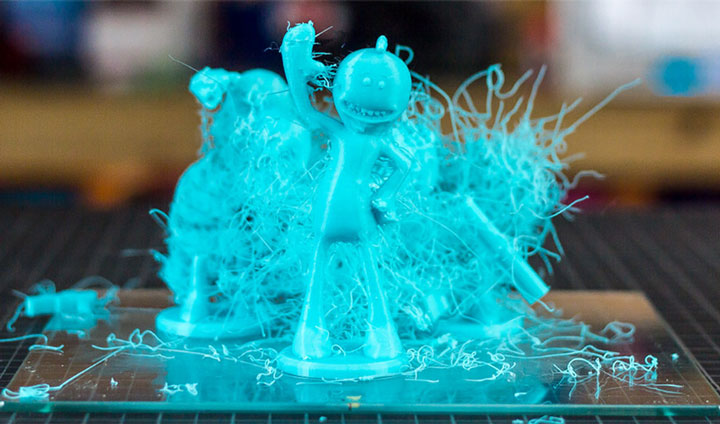

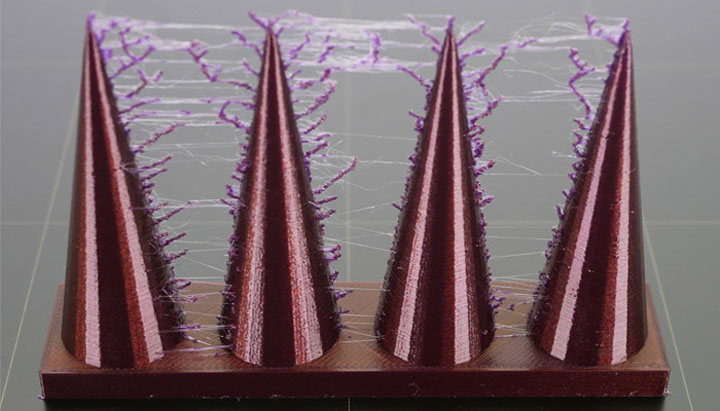

رشته رشته شدن فیلامنت

رشته های نازکی که بین قسمت های مختلف مدل دیده می شوند؛ از مشکلات رایج پرینت سه بعدی است. این مشکل اغلب بر اثر تداوم خروج متریال از نازل حین تغییر موقعیت آن از نقطه ای به نقطه ی دیگر رخ می دهد. معمولا پرینتر قادر به توقف اکستروژن هنگام جا به جایی نازل هست اما اگر تنظیمات صحیح نباشند ممکن است این مشکل رخ دهد.

یک راهکار تنظیم سرعت Retraction است که می توانید آن را بین 20 تا 100 میلی متر بر ثانیه تنظیم کنید. راهکار دیگر کاهش حرارت اکستروژن است؛ اگر این حرارت بیش از حد باشد پلاستیک مایع تر از حد مطلوب است و فن برای خنک کردن آن کافی نخواهد بود. در آخر می توانید Travel distance را کاهش دهید.

نگاره 7) رشته رشته های فیلامنت بین قسمت های متفاوت قطعه

-

جدایی لایه ها

اگر لایه ها به خوبی به یکدیگر متصل نشده اند و پیوند مستحکمی ندارند یکی از راهکارهای حل آن کاهش ارتفاع لایه هاست. به طور کلی گفته می شود که ارتفاع نباید بیش از 80 % قطر نازل باشد. اگر ارتفاع از این مقدار بیشتر باشد؛ لایه ها به خوبی به هم متصل نمی شوند و صرفا بر روی یکدیگر قرار می گیرند. اگر مشکل از این تنظیمات نبود می توانید حرارت پرینت را کمی افزایش دهید تا پلاستیک بهتر ذوب شود و چسبندگی داشته باشد. معمولا دمای متناسب با هر متریال بر روی بسته بندی آن درج می شود. در این مقاله بیشتر بخوانید.

نگاره 8) چگونگی جلوگیری از بروز مشکلات پرینت سه بعدی-جدایی لایه ها

-

پرینت نشدن جزئیات کوچک

در حال حاضر با استفاده از پرینت سه بعدی بسیاری از امکاناتی فراهم شده است که پیش از این غیر ممکن بود. از این رو تولید قطعاتی با کیفیت و ضریف و با دقت بالا از اهمیت بالایی برخوردار است. گرچه تکنولوژی FDM محدودیت هایی دارد؛ به عنوان مثال نمی توان جزئیاتی ظریف تر از قطر نازل را پرینت کرد.

از این رو واضح ترین راهکار استفاده از نازل های کوچکتر است. برخی تنظیمات هم در نرم افزار وجود دارد که به شما این امکان را می دهد. این موضوع را مفصلا در دو مقاله ی مشکل پرینت چزئیات کوچک در پرینت سه بعدی و پرینت جداره های باریک و جزئیات ظریف بررسی کرده ایم که می توانید با مراجعه به آن ها این مشکلات را رفع کنید.

نگاره 9)چگونگی جلوگیری از بروز مشکلات پرینت سه بعدی-جدایی لایه ها-پرینت نشدن جزئیات کوچک

اگر شما هم این مشکلات را تجربه کرده اید برای ما بنویسید.